- Säilytyssäännöt

- Elektrodien pinnoitekomponenttien ominaisuudet

- Hiili- ja niukkaseosteisten rakenneterästen hitsauselektrodien luokitus DIN 1913:n (saksalainen standardi) mukaisesti

- Teräspinnoitettujen elektrodien luokittelu käsikaarihitsaukseen

- Pinnoitettujen elektrodien luokitus käyttötarkoituksen mukaan

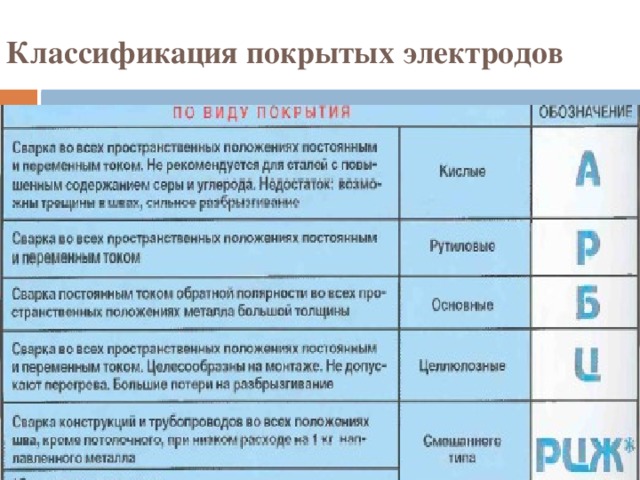

- Elektrodien luokitus pinnoitteen tyypin mukaan

- Elektrodien luokittelu pinnoitteen paksuuden mukaan

- Elektrodien luokittelu laadun mukaan

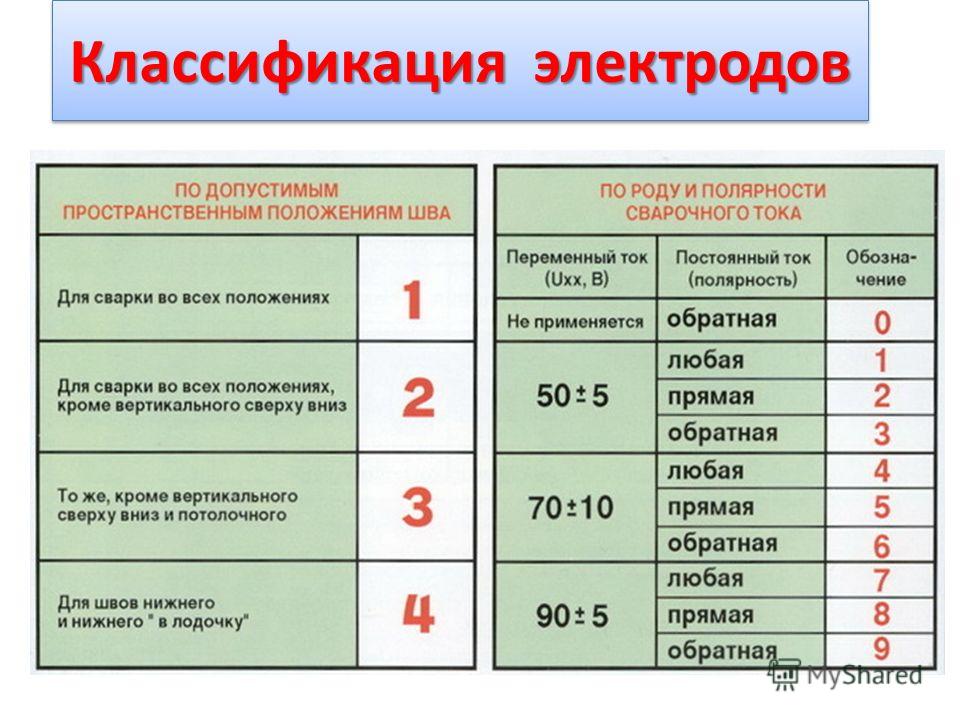

- Elektrodien luokittelu spatiaalisen sijainnin mukaan hitsauksen aikana

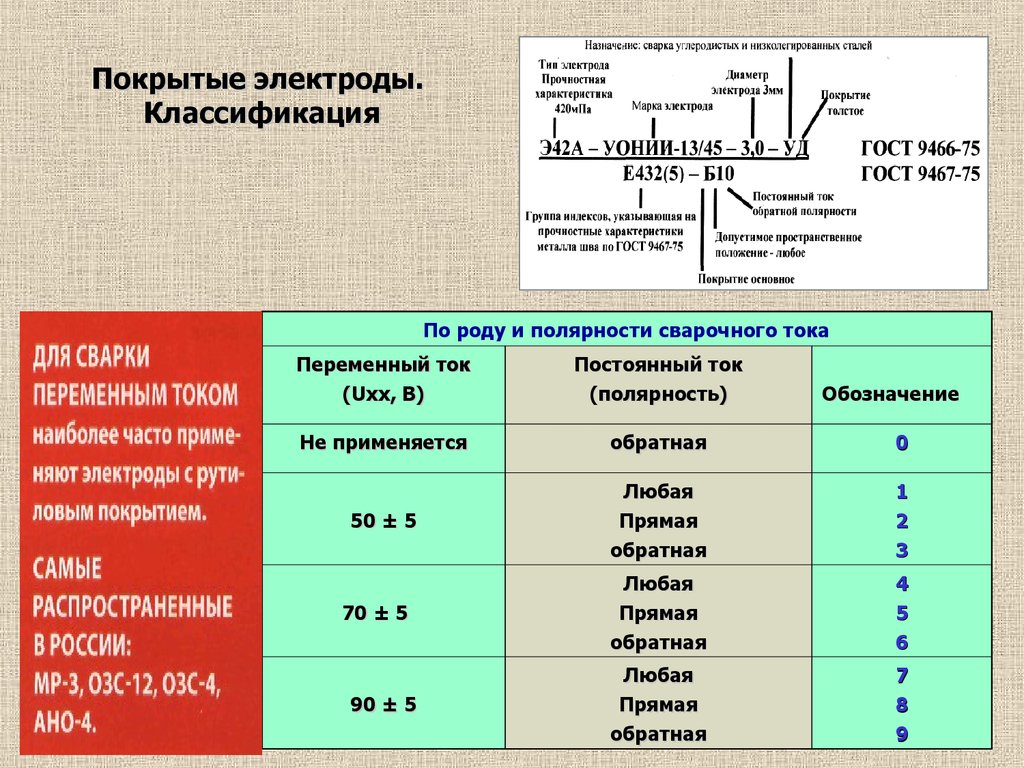

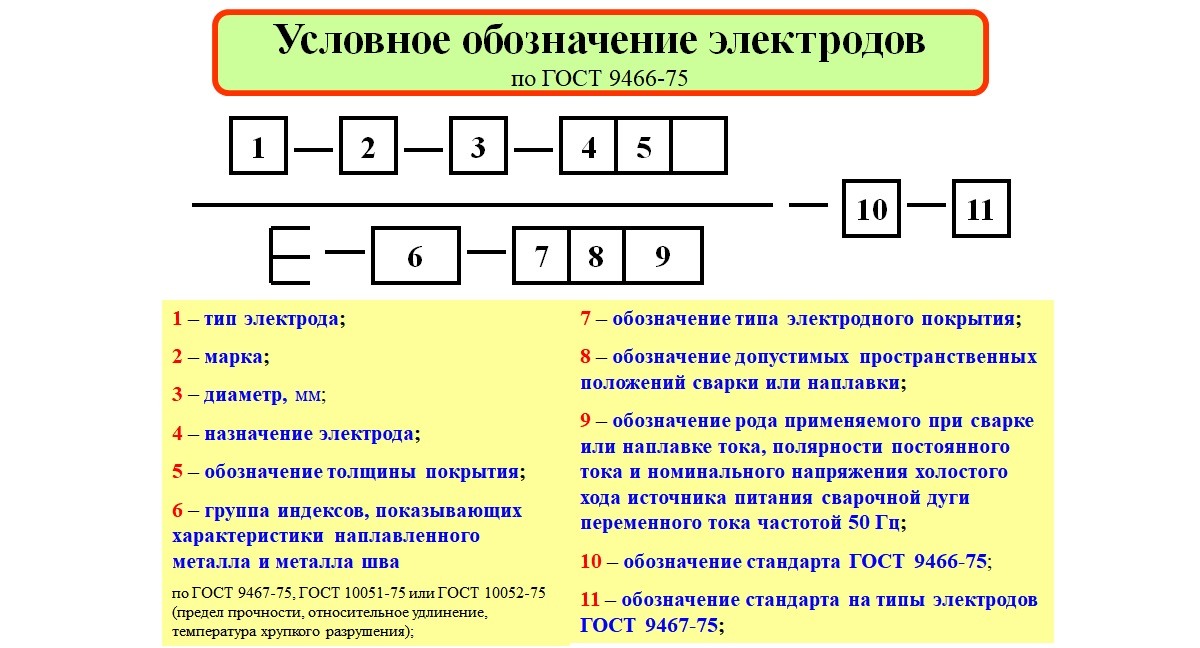

- Nimittäjä on koodattu nimitys (koodi):

- INDEKSIRYHMÄ, JOKA ILMOITTAA HITSIMETALLIN TAI HITSIMETALLIN OMINAISUUDET

- PINNOITUSTYYPIN MERKITSEMINEN

- SALLITTUJEN TILA-SIJAINNIEN NIMETTÄMINEN

- VIRTALÄHTÖN HITSAUSVIRRAN JA JÄNNITEEN OMINAISUUKSIEN NIMET

- STANDARDI SYMBOLIRAKENTEELLE

- STANDARDI ELEKTRODITYYPILLE

- Erityyppisten ja -merkkisten hitsaustyökalujen käyttö

- 3 Miten päällystetyt elektrodit luokitellaan?

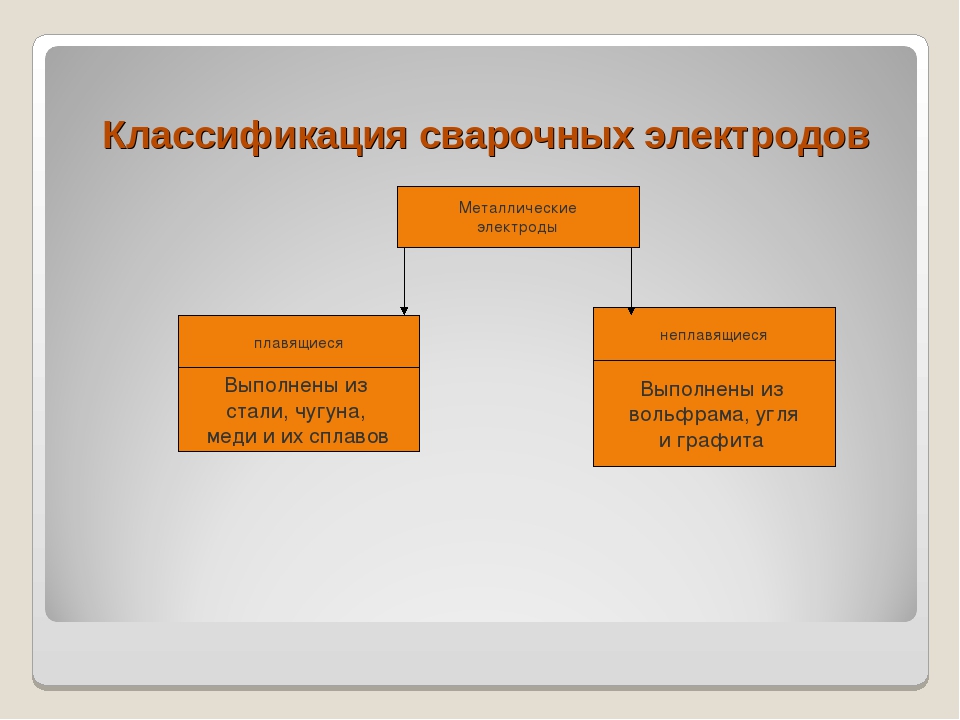

- Yleistä tietoa

- GOST

- Salauksen purku

- Valmistajat

- Elektrodin tarkoitus

- Kattavuuden tyypit

- Elektrodilaadut

- Leivonta, kuivaus ja varastointi

- Varastointi

Säilytyssäännöt

Oletko koskaan käyttänyt hitsauskonetta?

Se oli niin! Ei tapahtunut

Suurin varastoinnin aikana kohdattava ongelma on korkea kosteus.Elektrodien pinnoite imee nopeasti kosteutta, minkä seurauksena on mahdotonta työskennellä tällaisen täyteaineen kanssa. Ainoa tapa korjata tilanne on sytyttää hitsauselektrodit.

Tätä varten on olemassa erityisiä uuneja tai kannettavia kanistereita, joissa on lämmityselementit. Kotona pakkauksia suositellaan säilytettäväksi auki (ilman polyeteeniä) 20-22 asteen lämpötilassa, suhteellinen kosteus 40-50%.

Kosteat elektrodit voivat aiheuttaa huokosia hitsin pintaan ja sisälle, ja myös metalliroiskeet lisääntyvät.

Hitsauselektrodien oikea valinta edellyttää, että sinulla on hyvä käsitys siitä, minkä metalliseoksen kanssa sinun on työskenneltävä.

Sinun on myös valmisteltava huolellisesti itse lisäaine ja hitsattavat pinnat toimintaa varten:

- Poista lika ja ruoste.

- Sytytä elektrodit.

- Aseta oikea hitsausvirta.

Tekniikan mukaan on mahdollista luottaa siihen, että saadaan saumat, joilla on elektrodin valmistajan määrittelemät ominaisuudet.

- Mitä bensiiniä moottorisahaan kannattaa käyttää? Kuinka kasvattaa?

- Kuinka valita generaattori kesäasuntoon. Pääkriteerit ja parhaiden mallien arvostelu

- Pumppuasema kesäasunnoksi. Kuinka valita? Mallin yleiskatsaus

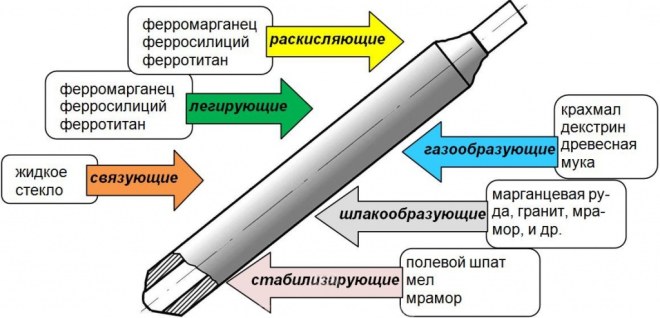

Elektrodien pinnoitekomponenttien ominaisuudet

Jotta sauma tulee laadukkaaksi, tarvitaan erikoiskomponentteja. Joten hitsaustyötä suoritettaessa hitsausvyöhykkeellä on varmistettava sopivimpien olosuhteiden luominen metallipintojen nopealle ja luotettavalle liittämiselle. Luettelemme tärkeimmät tehtävät, joita erikoispinnoitteella varustetut elektrodit suorittavat.

Kaaren stabilointi

Jotta hitsauskaarella olisi maksimaalinen stabiilisuus, elektrodit on päällystetty erityisillä aineilla, joilla on alhainen ionisaatiopotentiaali.Tämä johtaa siihen, että hitsauksen aikana kaari kyllästyy vapailla ioneilla, jotka vakauttavat palamisprosessia. Nykyään elektrodin pinnoite voi sisältää komponentteja, kuten potaskaa, natrium- tai kaliumnestemäistä lasia, liitua, titaanitiivistettä, bariumkarbonaattia ja niin edelleen. Näitä pinnoitteita kutsutaan ionisoiviksi.

Hitsausalueen suojaaminen ilmakehän kaasuilta

Elektrodin pinnoitteen muodostavat komponentit myötävaikuttavat hiilidioksidista ja hiilimonoksidista koostuvan suojapilven syntymiseen ja osallistuvat myös hitsin päälle muodostuvan kuonakerroksen muodostumiseen, joka peittää hitsausaltaan ympäröivän kaasun sisältämistä kaasuista. ilmaa. Kaasua muodostavia komponentteja ovat dekstriini, selluloosa, tärkkelys, elintarvikejauho ja muut. Ja kuona muodostuu kaoliinista, marmorista, liidusta, kvartsihiekasta, titaanitiivisteestä ja niin edelleen.

Elektrodipinnoitteen komponentit ja niiden ominaisuudet

Sen lisäksi, että kuona suojaa hitsiä ilmassa olevilta kaasuilta, se auttaa vähentämään metallin jäähtymisnopeutta ja sitä seuraavaa kiteytymistä, mikä puolestaan vaikuttaa suotuisasti kaasujen ja tarpeettomien epäpuhtauksien vapautumiseen hitsatusta metallista.

Hitsaa metalliseos

Seostus parantaa useita hitsin ominaisuuksia. Tärkeimmät metallit, jotka vaikuttavat seostukseen, ovat titaani, mangaani, pii ja kromi.

Sula deoksidaatio

Hitsauksen aikana on erittäin tärkeää poistaa happea metallista, johon käytetään erityisiä hapettumisenestoaineita - nämä ovat aineita, jotka reagoivat hapen kanssa tehokkaammin kuin rauta ja sitovat sen. Näitä ovat titaani, molybdeeni, alumiini tai kromi, joka on lisätty ferroseoksina elektrodin pinnoitteen koostumukseen.

Yhdistämällä kaikki osatekijät yhteen

Pinnoitetut elektrodit tarvitsevat vahvan yhteyden pinnoitteen ja tangon sekä pinnoitteen kaikkien rakenneosien välillä. Tässä tapauksessa pääsidekomponentti on natriumsilikaatti tai nestemäinen kaliumlasi. On syytä muistaa, että nestemäinen lasi (lähinnä silikaattiliima) myös stabiloi täydellisesti hitsauskaaren, mikä tekee siitä välttämättömän komponentin kaikentyyppisissä elektrodeissa.

Hiili- ja niukkaseosteisten rakenneterästen hitsauselektrodien luokitus DIN 1913:n (saksalainen standardi) mukaisesti

Taulukko 38 Nimitysrakenne

| E | 43 | 00 | RR | 10 | 120 | H | Elektrodi: E4300 RR10 120H |

| Saostetun metallin lujuus- ja muoviominaisuuksien koodi | |||||||

| Nimitys hitsausmetallin iskulujuudelle | |||||||

| Pinnoitetyypin merkintä | |||||||

| Pinnoitetyyppi, virran tyyppi, napaisuus, saumojen sijainti hitsauksen aikana | |||||||

| Esitys | |||||||

| H on saostetun metallin vetypitoisuus alle 15 ml/100 g |

Taulukko 39. Saostetun metallin lujuus- ja muoviominaisuuksien koodi

| Indeksi | Vetolujuus, MPa | Myötölujuus, MPa | Pienin venymä, % | ||

| 0,1 | 2 | 3, 4,5 | |||

| 43 | 430—550 | ≥330 | 20 | 22 | 24 |

| 51 | 510—650 | ≥360 | 18 | 18 | 20 |

Taulukko 40. Hitsausmetallin iskulujuuden symboli

| Indeksi | Minimilämpötila, °C, keskimääräisellä purkausenergialla (KCV) = 28 J/cm2 | Toinen indeksi | Minimilämpötila, °C, keskimääräisellä purkausenergialla (KCV) =47 J/cm2 |

| Ei säännelty | Ei säännelty | ||

| 1 | +20 | 1 | +20 |

| 2 | 2 | ||

| 3 | –20 | 3 | –20 |

| 4 | –30 | 4 | –30 |

| 5 | –40 | 5 | –40 |

Taulukko 41

| Indeksi | Pinnoite |

| A | Happopinnoitteet |

| R | Rutiilipinnoitteet |

| RR | Paksut rutiilikannet |

| AR | Rutiilihappopinnoitteet |

| C | Selluloosapinnoitteet |

| R(C) | Rutiiliselluloosapinnoitteet |

| RR(C) | Paksut rutiiliselluloosapinnoitteet |

| B | Peruspinnoitteet |

| B(R) | Rutiilipohjaiset pinnoitteet |

| RR(B) | Paksut rutiilipohjamaalit |

Taulukko 42Pinnoitetyyppi, saumojen sijainnin indeksit hitsauksen aikana, virran tyyppi ja napaisuus

| Indeksi | Saumojen sijainti hitsauksen aikana | Virran tyyppi ja napaisuus | Pinnoitteen tyyppi |

| A2 | 1 | 5 | Hapan |

| R2 | 1 | 5 | Rutiili |

| R3 | 2 (1) | 2 | Rutiili |

| R(C)3 | 1 | 2 | Rutiili-selluloosa |

| C4 | 1(a) | 0 (+) | Selluloosa |

| RR5 | 2 | 2 | Rutiili |

| RR(C)5 | 1 | 2 | Rutiili-selluloosa |

| RR6 | 2 | 2 | Rutiili |

| RR(C)6 | 1 | 2 | Rutiili-selluloosa |

| A7 | 2 | 5 | Hapan |

| AR7 | 2 | 5 | Rutiili-hapan |

| RR(B)7 | 2 | 5 | Rutiili-perus |

| RR8 | 2 | 2 | Rutiili |

| RR(B)8 | 2 | 5 | Rutiili-perus |

| B9 | 1(a) | 0 (+) | Main |

| B(R)9 | 1(a) | 6 | Perus, joka perustuu ei-ydinkomponentteihin |

| B10 | 2 | 0 (+) | Main |

| B(R)10 | 2 | 6 | Perus, joka perustuu ei-ydinkomponentteihin |

| RR11 | 4 (3) | 5 | Rutiili, tuottavuus vähintään 105 % |

| AR11 | 4 (3) | 5 | Rutiilihappo, tuottavuus vähintään 105 % |

| B12 | 4 (3) | 0 (+) | Perus, tuottavuus vähintään 120 % |

| B(R)12 | 4 (3) | 0 (+) | Pää perustuu muihin kuin pääkomponentteihin ja suorituskykyyn vähintään 120 % |

Taulukko 43

| Indeksi | Saumojen sijainti hitsauksen aikana |

| 1 | Kaikki määräykset |

| 2 | Kaikki paitsi pystysuora ylhäältä alas |

| 3 | Ala- ja vaakasaumat pystytasossa |

| 4 | Pohja (taka- ja rullasaumat) |

Taulukko 44 Hitsausvirran napaisuus

| Indeksi | DC-napaisuus | Muuntajan tyhjäkäyntijännite, V |

| Käänteinen (+) | — | |

| 1 | Mikä tahansa (+/-) | 50 |

| 2 | Suora (-) | 50 |

| 3 | Käänteinen (+) | 50 |

| 4 | Mikä tahansa (+/-) | 70 |

| 5 | Suora (-) | 70 |

| 6 | Käänteinen (+) | 70 |

| 7 | Mikä tahansa (+/-) | 90 |

| 8 | Suora (-) | 90 |

| 9 | Käänteinen (+) | 90 |

Taulukko 45. Suorituskyky

| Indeksi | Tuottavuus (KKanssa), % |

| 120 | 115—125 |

| 130 | 125—135 |

| 140 | 135—145 |

| 150 | 145—155 |

| 160 | 155—165 |

| 170 | 165—175 |

| 180 | 175—185 |

| 190 | 185—195 |

| 200 | 195—205 |

Teräspinnoitettujen elektrodien luokittelu käsikaarihitsaukseen

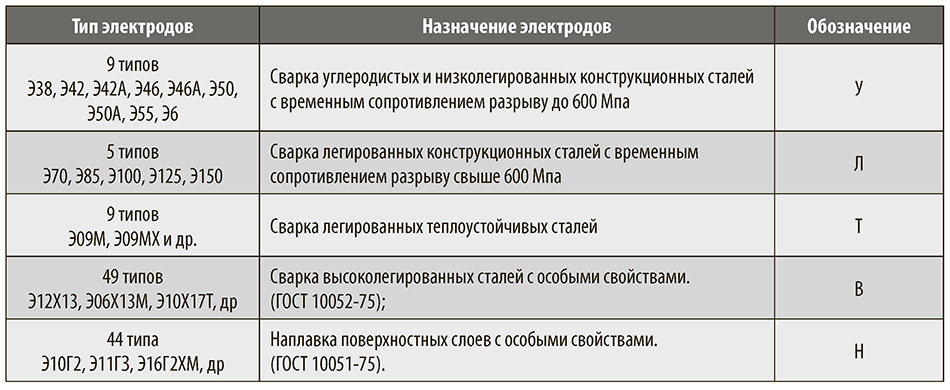

Pinnoitettujen elektrodien luokitus käyttötarkoituksen mukaan

Käsikaarihitsaukseen käytettävät elektrodit valmistetaan vaatimusten mukaisesti

GOST9466. Sovelluksesta riippuen GOST 9467:n mukaan pinnoitettu teräs

kaarihitsauselektrodit jaetaan seuraaviin ryhmiin:

U - hiili- ja vähähiilisten rakenneterästen hitsaukseen väliaikaisella

vetolujuus 600 MPa. Tätä tarkoitusta varten käytetään GOST 9476:n mukaan

seuraavien merkkien elektrodit: E38, E42, E42A, E46, E50, E50A, E55, E60.

Tämän ryhmän L - elektrodeja käytetään seostettujen terästen hitsaukseen sekä

rakenneterästen hitsaukseen, joiden vetolujuus on yli 600 MPa.

Nämä ovat sellaisia elektrodimerkkejä kuin E70, E85, E100, E125, E150.

T - nämä elektrodit on suunniteltu seostettujen lämmönkestävien terästen hitsaukseen.

B - elektrodit erikoisominaisuuksilla varustettujen runsasseosteisten terästen hitsaukseen (GOST 10052).

— elektrodit erityisominaisuuksien pintakerrosten pinnoittamiseen.

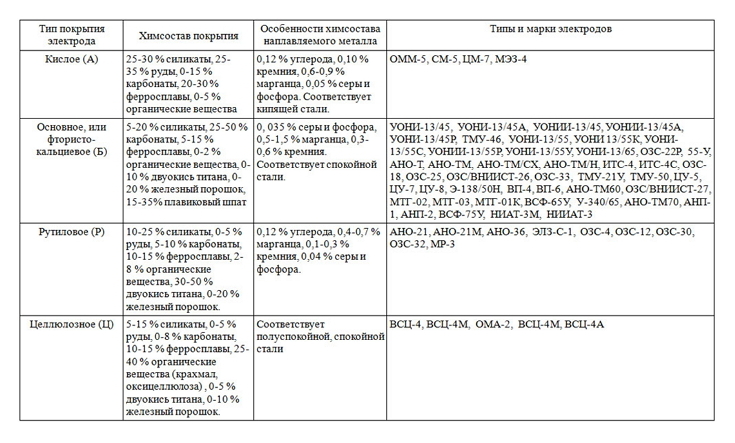

Elektrodien luokitus pinnoitteen tyypin mukaan

A - happopäällysteiset elektrodit (esimerkiksi ANO-2, SM-5 jne.). Nämä pinnoitteet

koostuvat raudan, mangaanin, piidioksidin, ferromangaanin oksideista. Nämä elektrodit

niillä on korkea myrkyllisyys mangaanioksidipitoisuuden vuoksi, mutta samalla

on korkeaa teknologiaa.

B - pääpinnoite (elektrodit UONI-13/45, UP-1/45, OZS-2, DSK-50 jne.).

Nämä pinnoitteet eivät sisällä raudan ja mangaanin oksideja. Pinnoitteen koostumus

elektrodeille UONI-13/45 marmori, fluorisälpä, kvartsihiekka, ferrosilikoni,

ferromangaani, ferrotaani sekoitettuna nestemäiseen lasiin. Hitsattaessa elektrodit

peruspinnoitteella, saadaan korkean sitkeyden omaava hitsi. Data

elektrodeja käytetään kriittisten hitsattujen rakenteiden hitsaukseen.

R - elektrodit rutiilipinnoitteella (ANO-3, ANO-4, OES-3, OZS-4, OZS-6, MP-3,

MP-4 jne.). Näiden elektrodien pinnoite perustuu rutiili TiO2, joka antoi

tämän elektrodiryhmän nimi.Rutiilielektrodit manuaaliseen kaarihitsaukseen

vähemmän haitallisia terveydelle kuin muut. Hitsattaessa metallia tällaisilla elektrodeilla

hitsin kuonan paksuus on pieni ja nestemäinen kuona kovettuu nopeasti. Tämä mahdollistaa

käytä näitä elektrodeja saumojen tekemiseen missä tahansa asennossa.

C - ryhmä elektrodeja, joissa on selluloosapinnoite (VTSs-1, VTSs-2, OZTS-1 jne.).

Tällaisten pinnoitteiden komponentit ovat selluloosa, orgaaninen hartsi, talkki,

rautaseokset ja eräät muut komponentit. Päällystetyt elektrodit voi

käyttää hitsaukseen missä tahansa asennossa. Niitä käytetään pääasiassa

hitsattaessa pieniä metalleja

paksuus. Niiden haittana on hitsin alentunut sitkeys.

Elektrodien luokittelu pinnoitteen paksuuden mukaan

Riippuen pinnoitteen paksuudesta (elektrodin halkaisijan D suhde halkaisijaan

elektroditanko d), elektrodit jaetaan ryhmiin:

M - ohuella pinnoitteella (D / d-suhde enintään 1,2).

C - keskipeitto (D / d -suhde vaihtelee 1,2 - 1,45).

D - paksulla pinnoitteella (D / d-suhde vaihtelee 1,45 - 1,8).

D - elektrodit, joissa on erityisen paksu pinnoite (D / d-suhde yli 1,8).

Elektrodien luokittelu laadun mukaan

Laadun mukaiseen luokitteluun kuuluu indikaattoreiden, kuten tarkkuus, huomioon ottaminen

valmistus, vikojen puuttuminen elektrodin tekemässä hitsauksessa, kunto

pinnoitteen pinta, hitsimetallin rikki- ja fosforipitoisuus. AT

Näistä indikaattoreista riippuen elektrodit jaetaan ryhmiin 1,2,3. Sitä enemmän

ryhmänumero, sitä parempi on elektrodin laatu ja sitä parempi laatu

hitsaus.

Elektrodien luokittelu spatiaalisen sijainnin mukaan klo

hitsaus

Elektrodeja on 4 ryhmää sallitusta tilasta riippuen

hitsattavien osien paikat:

1 - hitsaus on sallittu missä tahansa asennossa;

2 - hitsaus missä tahansa asennossa, paitsi pystysuorat saumat ylhäältä alas;

3 - hitsaus ala-asennossa sekä vaakasaumojen ja pystysuorien saumojen toteuttaminen

ylöspäin;

4 - hitsaus ala-asennossa ja alas "veneeseen".

Yllä olevien luokitusmenetelmien lisäksi GOST 9466 sisältää luokituksen

elektrodit riippuen hitsausvirran napaisuudesta, avoimen piirin jännite

isku, hitsauskaaren virtalähteen tyyppi. Näiden indikaattoreiden perusteella elektrodit

on jaettu kymmeneen ryhmään ja on merkitty numeroilla 0-9.

Nimittäjä on koodattu nimitys (koodi):

kirjain E - kuluvan päällystetyn elektrodin kansainvälinen nimitys

INDEKSIRYHMÄ, JOKA ILMOITTAA HITSIMETALLIN TAI HITSIMETALLIN OMINAISUUDET

6.1. Hiili- ja niukkaseosteisten terästen hitsaukseen käytettäville elektrodeille, joiden vetolujuus on enintään 588 MPa (60 kgf/mm2)

6.2. Seostettujen terästen, joiden vetolujuus on yli 588 MPa (60 kgf / mm2) hitsaukseen tarkoitettujen elektrodien symbolissa ensimmäinen kaksinumeroinen indeksi vastaa keskimääräistä hiilipitoisuutta hitsauksessa prosentin sadasosina; seuraavat kirjaimet ja numerot osoittavat elementtien prosenttiosuuden hitsimetallissa; viimeinen yhdysviivalla merkitty digitaalinen indeksi kuvaa minimilämpötilaa °C, jossa hitsimetallin iskulujuus on vähintään 34 J/cm2 (35 kgf?m/cm2).

Esimerkki: E-12X2G2-3 tarkoittaa 0,12 % hiiltä, 2 % kromia, 2 % mangaania hitsimetallissa ja -20°C:ssa sen iskulujuus on 34 J/cm2 (3,5 kgfm/cm2).

6.3.Kuumuutta kestävien terästen hitsaukseen tarkoitettujen elektrodien tavanomainen nimitys sisältää kaksi indeksiä:

- ensimmäinen osoittaa minimilämpötilan, jossa hitsimetallin iskulujuus on vähintään 34 J/cm2 (3,5 kgfm/cm2);

- toinen indeksi on maksimilämpötila, jossa hitsimetallin pitkäaikaisen lujuuden parametreja säädetään.

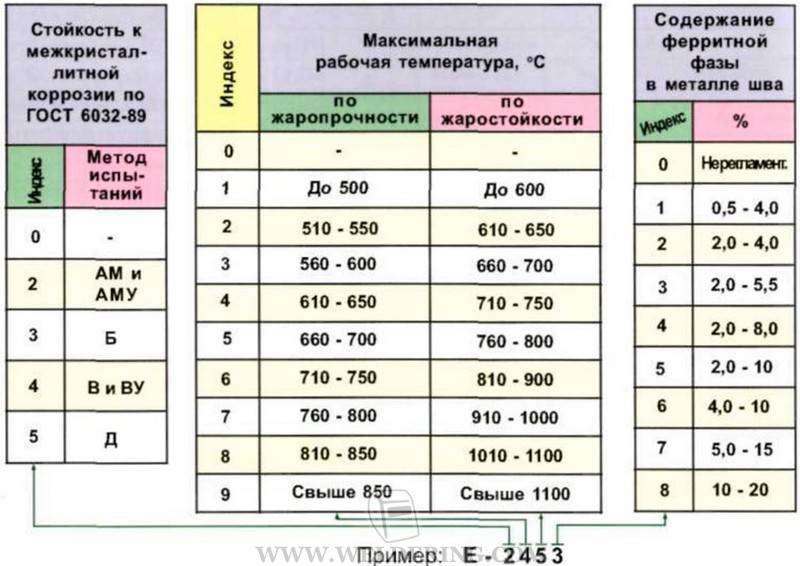

6.4 Korkeaseosteisten terästen hitsaukseen tarkoitetut elektrodit on koodattu indeksiryhmällä, joka koostuu kolmesta tai neljästä numerosta:

- ensimmäinen indeksi kuvaa hitsimetallin kestävyyttä rakeiden välistä korroosiota vastaan;

- toinen osoittaa maksimikäyttölämpötilan, jossa hitsimetallin pitkäaikaisen lujuuden (lämmönkestävyyden) indikaattoreita säädetään;

- kolmas indeksi osoittaa hitsausliitosten maksimikäyttölämpötilan, johon asti elektrodien käyttö on sallittua hitsattaessa lämmönkestäviä teräksiä;

- neljäs indeksi osoittaa ferriittifaasin pitoisuuden hitsimetallissa.

6.5 Pintakerrosten pinnoittamiseen tarkoitettujen elektrodien symboli koostuu kahdesta osasta:

ensimmäinen indeksi osoittaa kerrostetun metallin keskimääräisen kovuuden ja ilmaistaan murto-osana:

- osoittajassa - Vickersin kovuus;

- nimittäjässä - Rockwellin mukaan.

toinen indeksi osoittaa, että kerrostetun metallin kovuus saadaan:

- ilman lämpökäsittelyä pinnoituksen jälkeen -1;

- lämpökäsittelyn jälkeen - 2.

| Indeksi | Kovuus | Indeksi | Kovuus | ||

| Vickersin mukaan | Rockwellin mukaan | Vickersin mukaan | Rockwellin mukaan | ||

| 200/17 | 175 — 224 | 23 asti | 700 / 58 | 675 — 724 | 59 |

| 250 / 25 | 225 — 274 | 24 — 30 | 750 / 60 | 725 — 774 | 60 — 61 |

| 300 / 32 | 275 — 324 | 30,5 — 37,0 | 800 / 61 | 775 — 824 | 62 |

| 350 / 37 | 325 — 374 | 32,5 — 40,0 | 850 / 62 | 825 — 874 | 63-64 |

| 400 / 41 | 375 — 424 | 40,5 — 44.5 | 900 / 64 | 875 — 924 | 65 |

| 450 / 45 | 425 — 474 | 45,5 — 48,5 | 950 / 65 | 925 — 974 | 66 |

| 500 / 48 | 475 — 524 | 49,0 | 1000 / 66 | 975 — 1024 | 66,5 — 68,0 |

| 550 / 50 | 525 — 574 | 50 — 52,5 | 1050/68 | 1025 — 1074 | 69 |

| 600 / 53 | 575 — 624 | 53 — 55,5 | 1100/69 | 1075 -1124 | 70 |

| 650 / 56 | 625 — 674 | 56 — 58,5 | 1150/70 | 1125 -1174 | 71 -72 |

Esimerkki: E - 300/32-1 - Saostetun kerroksen kovuus ilman lämpökäsittelyä.

PINNOITUSTYYPIN MERKITSEMINEN

A, B, C, R - katso Elektrodipinnoitteet; sekoitettu tyyppi: AR - happo-rutiili; RB - rutiiliperus jne.; P - muut. Jos pinnoitteessa on yli 20 % rautajauhetta, lisätään kirjain Zh, esimerkiksi: АЖ.

SALLITTUJEN TILA-SIJAINNIEN NIMETTÄMINEN

1 - kaikille asennoille, 2 - kaikille asennoille, paitsi pystysuoralle "ylhäältä alas", 3 - pohjalle, vaakasuora pystytasossa ja pystysuora "alhaalta ylös", 4 - ala- ja alaosaan "in vene".

VIRTALÄHTÖN HITSAUSVIRRAN JA JÄNNITEEN OMINAISUUKSIEN NIMET

| DC-napaisuus | Uxx AC lähde, V | Indeksi | |

| Nimellinen | Edellinen poikkeama | ||

| Käänteinen | — | — | |

| Minkä tahansa | — | — | 1 |

| Suoraan | 50 | ± 5 | 2 |

| Käänteinen | 3 | ||

| Minkä tahansa | 70 | ± 10 | 4 |

| Suoraan | 5 | ||

| Käänteinen | 6 | ||

| Minkä tahansa | 90 | ± 5 | 7 |

| Suoraan | 8 | ||

| Käänteinen | 9 |

STANDARDI SYMBOLIRAKENTEELLE

GOST 9466-75 "Pinnoitettu metallielektrodit manuaaliseen kaarihitsaukseen ja pintakäsittelyyn. Luokitus ja yleiset tiedot”.

STANDARDI ELEKTRODITYYPILLE

GOST 9467-75 "Pinnoitettu metallielektrodit rakenne- ja kuumuutta kestävien terästen manuaaliseen kaarihitsaukseen".

GOST 10051-75 "Pinnoitetut metallielektrodit erityisominaisuuksien pintakerrosten manuaaliseen kaaripinnoittamiseen".

Erityyppisten ja -merkkisten hitsaustyökalujen käyttö

Kaikki edellä käsitelty liittyy enemmän RDS-teräksen elektrodien merkintään

On tärkeää antaa esimerkkejä tangoista, joita käytetään eri rauta- ja ei-rautametallien käsittelyyn. Alla on yleisimmät tyypit

Elektrodityypit jakautuvat hitsattavan metallin ja hitsin tyypillisten mekaanisten ominaisuuksien mukaan.

Vähäseosteiset hiiliteräkset hitsataan seuraavilla tankoilla:

- E42: arvosanat ANO-6, ANO-17, VCC-4M.

- E42: UONI-13/45, UONI-13/45A.

- E46: ANO-4, ANO-34, OZS-6.

- E46A: UONI-13/55K, ANO-8.

- E50: VCC-4A, 550-U.

- E50A: ANO-27, ANO-TM, ITS-4S.

- E55: UONI-13/55U.

- E60: ANO-TM60, UONI-13/65.

Erittäin lujat seosteräkset:

- E70: ANP-1, ANP-2.

- E85: UONI-13/85, UONI-13/85U.

- E100: AN-KhN7, OZSH-1.

Lujat seosteräkset: E125: NII-3M, E150: NIAT-3.

Metallipinnoitteet: OZN-400M/15G4S, EN-60M/E-70Kh3SMT, OZN-6/90Kh4G2S3R, UONI-13/N1-BK/E-09Kh31N8AM2, TsN-6L/E-08Kh17NNS6/17N81FYH17N-17N81011812001

Valurauta: OZCH-2/Cu, OZCH-3/Ni, OZCH-4/Ni.

Alumiini ja siihen perustuvat seokset: OZA-1/Al, OZANA-1/Al.

Kupari ja siihen perustuvat seokset: ANTs/OZM-2/Cu, OZB-2M/CuSn.

Nikkeli ja sen seokset: OZL-32.

Yllä olevasta luettelosta voimme päätellä, että merkintäjärjestelmä on erittäin monimutkainen ja perustuu suunnilleen samoihin periaatteisiin tangon ominaisuuksien, sen pinnoitteen, halkaisijan ja seosaineiden läsnäolon koodaamiseen.

Hitsausliitoksen laatu riippuu järkevästä teknologisesta järjestelmästä. Seuraavat tekijät vaikuttavat siihen, minkä tyyppiset elektrodit valitaan:

- Hitsattava materiaali ja sen ominaisuudet, seosaineiden esiintyminen ja seostusaste.

- Tuotteen paksuus.

- Sauman tyyppi ja sijainti.

- Liitoksen tai hitsimetallin määritellyt mekaaniset ominaisuudet.

Aloittelevan hitsaajan on tärkeää perehtyä teräshitsaukseen käytettävien työkalujen valinnan ja merkinnän perusperiaatteisiin sekä toimia tankolaatujen jakelussa niiden aiottuun tarkoitukseen, tuntea päätyypit elektrodit ja käyttää niitä järkevästi hitsauksen aikana.

3 Miten päällystetyt elektrodit luokitellaan?

Ensinnäkin ne jaetaan kuuteen tyyppiin käytetyn pinnoitteen mukaan:

- rutiili - merkintä P;

- pää - B;

- hapan - A;

- sekoitettu (merkitty kahdella kirjaimella): RJ - rautajauhe plus rutiili, RC - selluloosa-rutiili, AR - happo-rutiili, AB - rutiili-emäs);

- selluloosa - C;

- toinen on P.

Lisäksi määritetty tilastandardi jakaa elektrodit edelleen niiden poikkileikkauksen ja sauvan D / d poikkileikkauksen suhteen (itse asiassa niiden pinnoitteen paksuuden mukaan). Tästä näkökulmasta kattavuus voi olla:

- keskitaso (C): D / d-arvo - alle 1,45;

- ohut (M) - alle 1,2;

- erittäin paksu (G) - yli 1,8;

- paksu (D) - 1,45-1,8.

Sopimuksen mukaan elektrodit jaetaan yleensä sellaisiin, jotka ovat optimaalisia seuraavien terästen hitsaukseen:

- rakenteellisesti seostettua, jonka repeämiskestävyys (väliaikainen) on vähintään 600 MPa (merkitty kirjaimella "L");

- rakenteellinen niukkaseosinen ja hiili, jonka vastus on jopa 600 MPa (merkintä - "U");

- erittäin seostettu, jolla on erityisominaisuudet ("B");

- kuumuutta kestävä seostettu ("T").

Erikoispintakerrosten pinnoitus suoritetaan elektrodeilla, jotka on merkitty kirjaimella "H".

Luokittelussa määrätään myös hitsaustoimintojen suorittamiseen tarkoitettujen tuotteiden jakamisesta useisiin tyyppeihin, riippuen pinnoitetun metallin kemiallisesta koostumuksesta ja sen mekaanisista parametreista, sekä kolmeen erilliseen ryhmään, joita kuvaa metallin fosfori- ja rikkipitoisuus. , pinnoitteen tila ja elektrodien tarkkuusluokka.

Muun muassa elektrodeilla voi olla erilainen avaruudellinen sijainti, jossa niiden käyttö on sallittua:

Yleistä tietoa

OZL-luokan elektrodit ovat kulutusosia peruspinnoitteella käsin kaarihitsaukseen. Seosmetallisauvalla on eri halkaisijat (lähinnä 2,0 mm - 6,0 mm) eripaksuisten materiaalien hitsaukseen.

OZL-elektrodien pääpinnoite suojaa hyvin hitsaussauman pintaa tasavirtalähteellä.Tässä tapauksessa seostetut teräkset hitsataan käänteisellä polariteetilla, jolloin syntyy vähemmän lämpöä. Tällaisille ylikuumenemisherkille teräksille käänteisen napaisuuden käyttö OZL-tuotemerkin kulutustarvikkeissa on tapa saada korkealaatuinen hitsi.

TÄRKEÄ! Kun valitset kulutusosia tavallisen lievän teräksen hitsaukseen, muista, että OZL-tuotemerkin kulutusosat on tarkoitettu suuremmassa määrin lämmönkestävien terästen hitsaukseen. Sulamislämpötilat ovat niin erilaisia, että kun perusmetallin nestefaasi saavutetaan, OZL-elektrodi ei edes ala sulaa.

OZL-kulutustarvikkeet ovat erittäin herkkiä kosteudelle, joten lisäkalsinointi vaaditaan ennen käyttöä.

Pääpinnoitetta varten hitsausprosessi vaatii hyvin valmisteltujen pintojen hitsauksen - puhdistuksen ruosteesta ja muista epäpuhtauksista, rasvanpoistosta. OZL-kulutustarvikkeet ovat erittäin herkkiä kosteudelle, joten lisäkalsinointi vaaditaan ennen käyttöä.

GOST

OZL-elektrodien on oltava GOST 9466 - 75 ja GOST 10052-75 standardien mukaisia. Ensimmäinen standardi säätelee pinnoitettujen metallielektrodien luokittelua ja yleisiä vaatimuksia käsikaarihitsauksessa.

Elektrodit OZL-32

Toinen standardi määrittelee pinnoitettujen elektrodien tyypit korroosionkestävien, kuumuutta kestävien ja kuumuutta kestävien runsasseosteisten terästen käsin kaarihitsaukseen. Molemmat standardit sisältävät kulutustarvikemerkin OZL.

Salauksen purku

Elektrodien symboli on muodostettu yllä olevien standardien tietojen perusteella.Esimerkki kulutustarvikemerkin OZL - 6 nimeämisestä:

E - 10X25N13G2 - OZL - 6 - 3.0 - VD / E 2075 - B20

Numerot ja kirjaimet vastaavat seuraavia OZL - 6:n pääominaisuuksia:

- E - 10X25N13G2 - tämä nimitys määrittää elektrodin tyypin standardin GOST 10052 - 75 mukaisesti;

- OZL-6 - merkki, jonka lyhenne osoittaa sen alkuperän (tämä luotiin seostettujen terästen hitsauskoelaitoksessa, monet OZL-kulutustarvikkeet kehitettiin Moskovan Spetselectrod-yrityksessä);

- 3.0 - numerot osoittavat tangon halkaisijan;

- B - osoittaa erityisominaisuuksien omaavien runsasseosteisten terästen hitsauksen tarkoituksen;

- D - määrittää pinnoitteen paksuuden (tässä tapauksessa paksu);

- E - määrittää, kuuluuko elektrodi päällystettyihin käsin kaarihitsaukseen;

- 2075 - numeroryhmä, joka osoittaa joitakin kerrostetun metallin teknisiä ominaisuuksia, nimittäin: "2" - ei taipumusta rakeiden väliseen korroosioon, "0" - ei tietoja väsymislujuusindikaattoreista käytettäessä maksimilämpötilassa, "7" - määrittää arvon hitsausliitoksen maksimikäyttölämpötilasta (tässä tapauksessa 910°С -1100°С), "5" tarkoittaa ferriittifaasin pitoisuutta (tässä tapauksessa 2-10 %);

- B - osoittaa elektrodin pinnoitteen, tässä tapauksessa - pääkerroksen;

- 2 - kuva osoittaa hitsausmahdollisuuden seuraavissa tila-asennoissa: kaikissa asennoissa, paitsi pystysuorassa "ylhäältä alas";

- - määrittää hitsausmenetelmän, tässä tapauksessa käänteisen napaisuuden tasavirralla.

Valmistajat

Venäjän käsikäyttöiseen kaarihitsaukseen tarkoitettujen päällystettyjen elektrodien markkinat ovat täynnä useita venäläisiä, eurooppalaisia ja kiinalaisia valmistajia.Useimmissa niistä valikoimassa on muiden tyyppien lisäksi OZL-merkkien elektrodit

Suosittelemme kiinnittämään huomiota valmistajiin, jotka ovat kuuluneet TOP-listalle tutkimustulosten perusteella

Venäläiset valmistajat:

- "Spetselektrod" Moskova;

- Shadrinsk elektroditehdas, Shadrinsk;

- Losinoostrovsky-elektroditehdas, Moskova;

- Zelenogradin elektroditehdas, Zelenograd;

- "Rotex" Kostroma, Krasnodar, Moskova ja muut.

Elektrodit OZL-312 SpecElectrode

Naapurimaiden tuottajat:

- PlasmaTech (Ukraina);

- VISTEK, Bakhmut (Ukraina);

- "Oliver" (Valko-Venäjän tasavalta) ja muut.

Eurooppalaiset valmistajat:

- «ZELLER WELDING» Düsseldorf (Saksa);

- ESAB (Ruotsi);

- «KOBELCO» (Japani) ja muut.

Kiinalaiset valmistajat:

- Kultainen silta;

- S.I.A. "Resanta";

- "EL KRAFT" ja muut.

Elektrodin tarkoitus

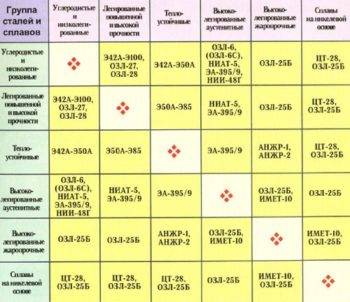

Taulukko hitsauselektrodityypeistä.

Taulukko hitsauselektrodityypeistä.

Ajanvarauksella elektrodit jaetaan:

- työskennellä terästen kanssa, joissa on korkea seosainepitoisuus;

- joiden seosaineiden keskimääräinen pitoisuus;

- rakenneteräksen hitsaus;

- sitkeät metallit;

- sulatus;

- lämmönkestävät teräkset.

Näin ollen on mahdollista valita elektrodit jokaiseen tehtävään.

Erityistä huomiota tulee kiinnittää suojapinnoitteeseen. Elektrodien pinnoitus on tärkeä komponentti, jolle asetetaan erityisvaatimuksia.

Lisäksi sille on ominaista tietty koostumus.

Ne ovat tanko, joka on peitetty erityisellä kuorella. Teho riippuu sen halkaisijasta.

Suosituimmat ovat UONI-elektrodit. Tätä materiaalia on useita laatuja, ja niitä kaikkia käytetään manuaaliseen hitsaukseen.

UONI 13-45 mahdollistaa hyväksyttävän viskositeetin ja plastisen sauman aikaansaamisen. Niitä käytetään hitsaukseen valussa ja takouksessa. Nämä sauvat sisältävät nikkeliä ja molybdeeniä.

UONI 13-65 soveltuvat työskentelyyn rakenteissa, joissa vaatimukset ovat lisääntyneet. Ne voivat muodostaa yhteyksiä missä tahansa asennossa. Halkaisija vaihtelee kahdesta viiteen millimetriin, mitä suurempi se on, sitä suurempi on hitsausvirta.

Lisäksi niiden avulla saaduille liitoksille on ominaista korkea iskulujuus, eikä niihin muodostu halkeamia. Kaikki tämä tekee niistä lupaavimman työskennellä kriittisten rakenteiden kanssa, joille on asetettu tiukat vaatimukset.

Lisäksi nämä rakenteet kestävät äärimmäisiä lämpötiloja, tärinää ja kuormitusta.

Tämän tyyppisten sauvojen tärkeä ominaisuus on merkittävä kosteudenkestävyys ja mahdollisuus pitkäaikaiseen kalsinointiin.

Kattavuuden tyypit

Elektrodipinnoitteet sisältävät seuraavat komponentit:

- hapettumisenestoaineet;

- komponentit vakaaseen valokaareen;

- elementtejä, jotka tarjoavat plastisuutta, kuten kaoliini tai kiille;

- alumiini, pii;

- sideaineet.

Kaikilla pinnoitetuilla piste- tai käsihitsaukseen tarkoitetuilla elektrodeilla on useita vaatimuksia:

- korkea hyötysuhde;

- mahdollisuus saada tulos tarvittavalla koostumuksella;

- lievä myrkyllisyys;

- luotettava sauma;

- vakaa kaaripoltto;

- pinnoitteen lujuus.

Elektrodien pinnoitteen tyypit.

On olemassa seuraavan tyyppisiä elektrodipinnoitteita:

- selluloosa;

- hapan;

- rutiili;

- pää.

Ensimmäinen tyyppi mahdollistaa työskentelyn kaikissa tila-asennoissa tasa- ja vaihtovirralla. Niitä käytetään laajimmin asennuksessa.Niille on ominaista merkittävät roiskehäviöt, eivätkä ne salli ylikuumenemista.

Rutiili ja hapan avulla voit kokata kaikissa asennoissa, paitsi pysty-, tasa- ja vaihtovirralla. Toinen pinnoitetyyppi ei sovellu teräksille, joissa on korkea rikki- ja hiilipitoisuus.

Yllä luetellut kotelotyypit tarkoittavat vain yhden tietyn tyyppisen pinnoitteen käyttöä. Useiden vaihtoehtojen yhdistelmät ovat kuitenkin mahdollisia. Yhdistelmiä voidaan tehdä useista tyypeistä riippuen ratkaistavasta ongelmasta.

Yhdistetyt kuoret kuuluvat erilliseen luokkaan, eivätkä ne sisälly neljään päätyyppiin.

On olemassa myös luokitus, joka riippuu pinnoitteen paksuudesta.

Jokaiselle paksuudelle on määritetty erillinen kirjainmerkintä:

- ohut - M;

- keskipaksuus - C;

- paksu - D;

- erityisen paksu G.

Vavat valitaan tietysti tavoitteiden mukaisesti. Oikea valinta takaa suoritetun työn korkean laadun.

Elektrodilaadut

Elektrodin merkinnän purkaminen.

On olemassa useita eri merkkisiä elektrodeja, jotka on suunniteltu ratkaisemaan tiettyjä ongelmia. Niille on ominaista tietyt ominaisuudet, joiden avulla voit valita sopivimman materiaalin.

Tuotemerkille OK-92.35 on ominaista 16 prosentin venymä ja myötöraja 514 MPa ja lujuusraja 250 HB. OK-92.86:n myötöraja on 409 MPa.

Käsinhitsauksen elektrodien OK-92.05 ja OK-92.26 suhteellinen venymä on 29 % ja 39 % ja myötöraja 319 ja 419 MPa.

OK-92.58 myötöraja on 374 MPa.

Kaikkia yllä olevia elektrodeja käytetään valuraudan manuaaliseen kaarihitsaukseen.Työstettävästä metallista riippuen valitaan myös erityinen tankotyyppi. Esimerkiksi kuparille - ANTs / OZM2, puhdas nikkeli - OZL-32, alumiini - OZA1, monel - V56U, silumiin - OZANA2 jne.

Lisäksi hitsaajan on myös valvottava hitsattavien osien laatua. Riippuen materiaalista, työolosuhteista, sauman sijainnista ja muista tekijöistä, valitse sopiva elektrodi, joka tarjoaa parhaan liitäntälaadun.

Leivonta, kuivaus ja varastointi

Kun elektrodeja säilytetään kylmässä ja kosteassa paikassa, syntyy kosteutta. Kosteus vaikeuttaa syttymistä, johtaa tarttumiseen ja pinnoitteen tuhoutumiseen. Nämä tekijät vaikuttavat negatiivisesti työn laatuun, joten esivalmistelut suoritetaan.

Kalsinointi ja kuivaus eroavat lämpötilan ja lämmitystavan suhteen. Leivontaelektrodit on lämpövaikutus, jonka tarkoituksena on vähentää pinnoitteen kosteuspitoisuutta. Kuivaus tapahtuu alemmissa lämpötiloissa asteittaisella lämmityksellä.

On tarpeen sytyttää:

- kosteuden sisäänpääsyn jälkeen;

- pitkäaikaisen varastoinnin jälkeen;

- kun elektrodit olivat kosteassa paikassa;

- kosteuspitoisuudesta johtuvia työvaikeuksia.

Elektrodeja ei saa paistaa enempää kuin kaksi kertaa, muuten pinnoite voi irrota tangosta.

Kuva 14 - Lämpökotelo

Kuivaus auttaa nostamaan kulutusosien lämpötilaa ennen työtä, jotta lämpötilaero ei pilaa hitsausallasta ja sauma on laadukas. Toiminta auttaa luomaan tiiviin liitoksen paineen alaisena oleviin tuotteisiin. Asteittainen lämmitys auttaa haihduttamaan kosteutta ja välttämään kalkin muodostumista. Kuivaustapa ja -kesto riippuvat elektrodien merkistä ja valmistaja ilmoittaa ne pakkauksessa.Jäähdytyksen tulee tapahtua uunilla äkillisten lämpötilanmuutosten välttämiseksi.

Rutiili- ja selluloosatyyppiset pinnoitteet ovat vähemmän herkkiä kosteudelle. Leipominen ennen työtä on valinnaista. Kosteuden kyllästyessä selluloosaelektrodit kuivataan t = 70 ° C:ssa eikä korkeammalla halkeamien välttämiseksi. Rutiileja kuivataan 100–150 °C:ssa 1–2 tuntia. Pakkaamattomia pääelektrodeja kalsinoidaan 1–2 tuntia t=250–350 °C:ssa.

Lämmitykseen käytetään sähköuuneja, lämpökoteloita ja termoskoteloita. Laitteen avulla voit säätää lämpötilaa ja lämmittää jopa 100–400 °C. Kotikuivaukseen sopii sähköuuni. "Alkuperäinen" kuivaustapa on teollisuushiustenkuivain. Elektrodit asetetaan putkeen ja siihen johdetaan kuuma ilmavirta.

Varastointi

Elektrodien oikea varastointi auttaa olemaan menettämättä ominaisuuksia ja välttämään kuivumista. Varastointipaikan tulee olla lämmin ja kuiva, ilman äkillisiä vaihteluja. Päivittäisiinkin muutoksiin liittyy kastetta, joka imeytyy nopeasti pinnoitteeseen. Lämpötila ei saa laskea alle 14 ° C ja kosteus on pidettävä 50 prosentin sisällä. Elektrodien säilyvyysaikaa säilytysolosuhteissa rajoittaa vain niiden kunto.

Kuva 15 - Kotitekoinen säilytyslaukku

Kuva 15 - Kotitekoinen säilytyslaukku

Tehdaspakkauksessa on sinetöity kalvo, joka suojaa kosteudelta. Pakkaukset tulee säilyttää hyllyillä ja hyllyillä, mutta ei lattialla tai seinien lähellä. Pitkäaikaista varastointia varten on suositeltavaa säilyttää pakkaamattomat sauvat sopivan kokoisissa lämpökoteloissa. Tällaisia astioita voi ostaa erikoisliikkeestä tai valmistaa itsenäisesti.